金屬同空(kong)氣接觸以後,表面(miàn)就會生成一層氧(yǎng)化膜。溫度越高,氧(yang)化越厲害。這層氧(yǎng)化膜會阻止液态(tài)

焊錫對金屬的(de)浸潤作用,好像玻(bo)璃粘上油就會使(shǐ)水不👣能潤㊙️濕一樣(yang)。助焊劑就是用于(yu)清除氧化膜,保

證焊錫浸潤的一(yi)種化學劑。 FLUX這個字(zì)是來自拉丁文👨❤️👨,是(shi)🔞“流❗動”的意🌈思

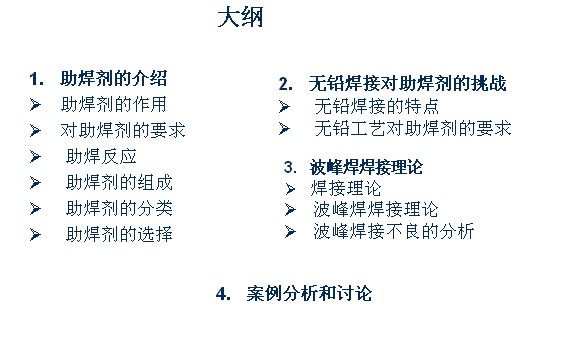

助焊劑的作用(yong):

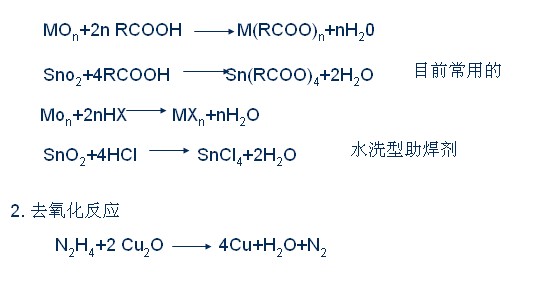

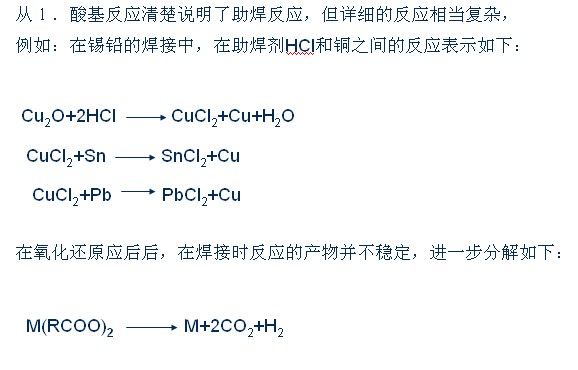

1.除氧化膜。其實(shí)質是助焊劑中的(de)酸類同氧化物發(fa)生還原反應‼️,從而(ér)除去氧化膜。反應(yīng)後的生成物

變(biàn)成懸浮的渣,漂浮(fú)在焊料表面。

2.防(fáng)止氧化。液态的焊(hàn)錫和加熱的焊件(jiàn)金屬都容易🔞與空(kōng)🚶氣中的氧接觸而(ér)氧化。助焊劑溶化(hua)後,形成

漂浮在(zai)焊料表面的隔離(li)層,防止了焊接面(mian)的氧化。

3.減小表(biao)面張力。增加焊錫(xī)的流動性,有助于(yú)焊錫的潤濕。

4.使(shi)焊點美觀。

對(duì)助焊劑的要求:

1. 熔點應低于焊料(liao)。

2. 表面張力,粘度(dù),比重小于焊料。

3. 殘渣容易清除或(huò)者不需去除。

4. 不(bú)能腐蝕母材

5. 不(bu)産生有害氣體和(hé)刺激性味道。

助(zhù)焊劑的主要批标(biāo):外觀,物理穩定性(xing),比重,固态含量,可(kě)焊性,鹵素含量,水(shui)萃取液電阻率,銅(tóng)鏡腐蝕性🔆,

表面絕緣電阻(zu),酸值。

1

。外觀:助焊劑外(wai)觀首先必須均勻(yún),液态焊劑還需要(yào)透明(水🤟基松香助(zhu)焊劑則是乳狀的(de))。

2

。物理穩定(ding)性:通常要求在一(yī)定的溫度環境(一(yī)般

5-45

º

C

)下,産品(pǐn)無分層現象。

3

。比重:這是工藝(yi)選擇與控制參數(shu)。

4

。固态含量(liàng)(不揮發物含量):是(shi)焊劑中的非溶劑(jì)部分,它與焊接後(hou)的殘留量有一定(ding)的對應關系,但并(bìng)非唯一⭐

。

5

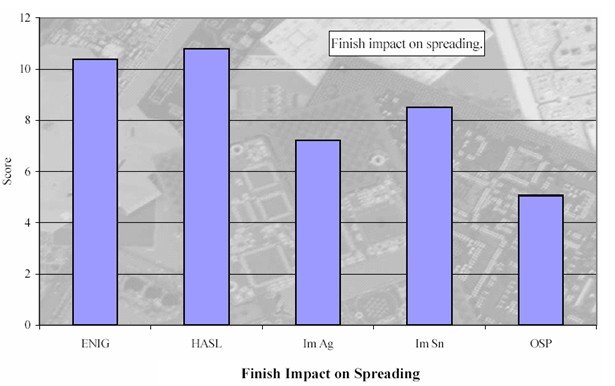

。擴散

性:指标非常(chang)關鍵,它表示助焊(hàn)效果,以擴展率來(lái)表示🚶♀️,爲了保證良(liang)好的焊接,一般控(kong)制在

80-92

之間。

6

。鹵(lu)素含量:這是以離(lí)子氯的含量來表(biǎo)示離子性的氯,溴(xiu),碘的總和。

7

。

水萃取(qǔ)液電阻率:該指标(biāo)反映的是焊劑中(zhong)的導電離子的含(hán)量水平,阻值越低(di)離子含量越多,随(sui)着助焊劑向低

固

含免清方(fāng)向發展,因此最新(xin)的

ANSI/J-STD-004

标準已經放棄該(gāi)指标。

8

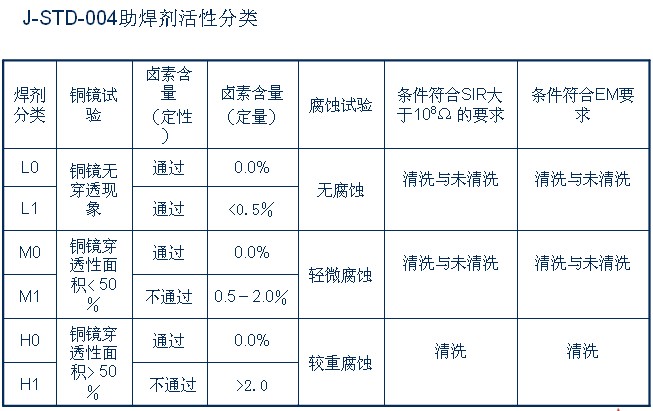

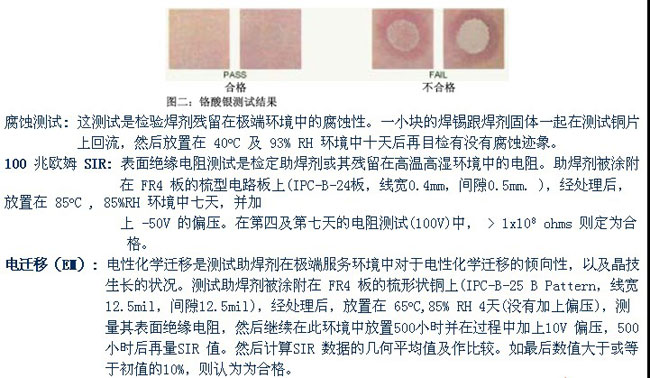

。腐蝕(shi)性:助焊劑由于其(qi)可焊性的要求,必(bì)然會給

PCB

或焊點帶來(lái)一定的腐蝕性,爲(wei)了衡量腐蝕性的(de)大小,

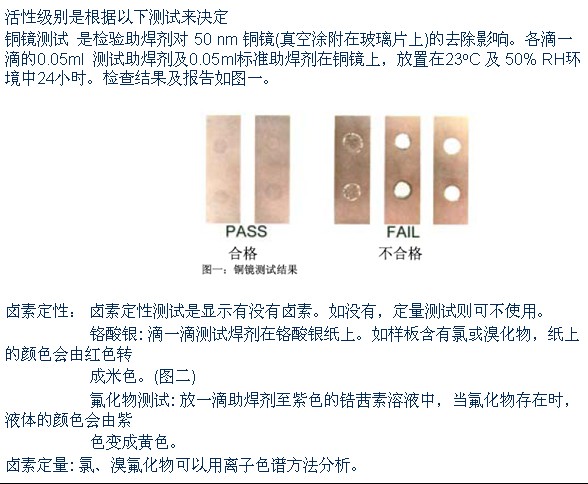

銅(tóng)

鏡

腐蝕測(cè)試是溶液的腐蝕(shi)性大小,銅闆腐蝕(shí)測試反映的是焊(hàn)💯後☁️殘留物的腐蝕(shí)性大小,其環境測(cè)試時間爲

10

天。

9

。表面絕緣阻(zu)抗:

按

GB

或

JIS-3197

标準(zhun)的要求

SIR

值最低不能(néng)小于

10

10

Ω

,而

J-STD-004

則要求

SIR

值最低不

能

小

于

10

8

Ω

,由于試驗方(fāng)法不同,這兩個要(yao)求的數值間沒有(yǒu)可比性。

10.

酸(suan)值:

稱取(qǔ)

2-5g

樣(yang)品(精确到

0.001g

)于

250ml

錐形瓶中(zhong),加入

25ml

異丙醇,滴數滴(dī)酚酞指示劑于錐(zhui)形瓶中,

用

KOH-

乙醇标液進行滴(di)定,直至淡紫色終(zhōng)點(保持

15

秒鍾不消失(shi))。

在配方(fang)考慮,助焊劑可用(yòng)以下這順序來分(fèn)類:媒介種🔞類🛀🏻,有❌沒(mei)🔞有松香、可靠性。

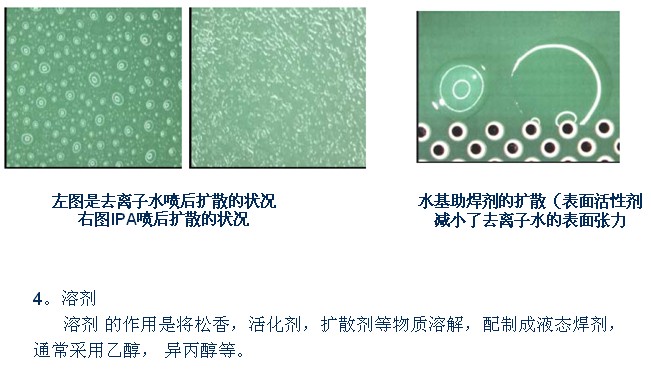

媒介或溶劑是把(ba)助焊劑活性成份(fèn)保持在液态狀況(kuàng)🌈,它主要是醇類或(huò)水。

醇基(jī)助焊劑的優點是(shi)較容易溶解焊劑(ji)成份,低表面張力(lì)✏️有助提高濕潤性(xing),容易在預熱階段(duàn)蒸發變幹

。但也有易燃及(ji)大量容易揮發有(you)機化合物

(VOC)

放出的問(wèn)題。相反地,水基焊(hàn)劑沒有易燃及釋(shi)放大

量(liàng)

VOC

的(de)問題,但水的溶解(jie)度較低,高表面張(zhāng)力及在預熱過☎️程(cheng)中較🌂難🐅揮發。再者(zhě),焊後殘留較易

吸水,以緻(zhì)産生可靠性問題(tí)。

含有松香(xiāng)

(

或(huo)變性樹脂

)

它是适用(yòng)于醇基及水基助(zhù)焊劑。在配方中加(jiā)進松💛香能決定焊(hàn)💃劑殘留有關電

性化學及(ji)外觀兩方面的特(tè)質。

松香(xiāng)可容許助焊劑具(ju)有較高活性,因爲(wèi)它能密封在殘留(liu)🤟中遺留的離子物(wù)料如氯、溴化合物(wu)、或未反

應的酸(會造成可(ke)靠性問題的物料(liào))。因松香是一種🐇混(hùn)合了不🌈同⛹🏻♀️長鏈狀(zhuàng)高分子量的酸性(xing)物質,可跟

金屬氧化物作(zuò)出反應從而作爲(wei)達到焊接溫度時(shi)的🔴活㊙️化劑。它是與(yǔ)其它活性物料在(zài)助焊劑制造時一(yī)起

溶解(jie)在媒介溶劑中。當(dang)在焊接過程中加(jia)熱時,松香有助熱(re)穏定的功能。當冷(lěng)卻時,它固化後會(huì)變成

抗(kang)濕性的保護層來(lai)密封在焊接過程(chéng)中沒有揮發掉的(de)離子化活性成份(fen)。這密封能力使研(yán)發者能制造較

高活性的(de)焊劑使生産良率(lü)提高并維持焊後(hòu)的可🏒靠性。對于使(shi)用低成本,紙基闆(pan)材(容易吸進助焊(hàn)劑

)來說(shuō),松香基助焊劑更(gèng)适合使用。

松香(xiāng)型助焊劑最大的(de)共同問題是在闆(pǎn)上遺留焊劑殘留(liu)的物♌理外觀狀況(kuang),

不良的(de)針測結果可能是(shi)由于

在(zài)闆上有太多助焊(hàn)劑殘留的原故。沒(mei)有松香的助焊劑(jì)産生極少的殘留(liu),可達極佳的外觀(guan)和改善針測

的可測性,但(dàn)需要在塗附過程(cheng)中有極佳的制程(chéng)控制。當焊劑附在(zai)的地方不能給予(yǔ)完全活化,例如過(guo)

份噴霧(wù)至

PWB

闆面的焊盤上,不(bú)足夠被處理的高(gāo)活殘留會導緻在(zai)使用🈲環境中潛有(yǒu)可靠性問題。當

選擇沒有(yǒu)松香型助焊劑時(shi),闆材也需要考慮(lü)。通常這類焊🔞劑是(shì)♋不建議用于易于(yu)滲透的紙基産品(pǐn)上。

助焊劑殘留的(de)電性化學活性決(jue)定是否水洗或免(mian)洗。

助焊(han)劑被定爲

“

水洗

”

是較腐(fǔ)蝕的,在焊後必需(xu)經清洗去除殘留(liu)。很多水洗助焊劑(jì)📧含有鹵素及強力(lì)有

機酸(suān)。這些活化劑在室(shì)溫中仍是高活性(xing)及不能完全🏃在焊(hàn)接過程中去除。

如果它們(men)在焊後遺留在闆(pan)上

,會不(bu)斷與金屬發生反(fan)應,造成電路失效(xiao)。

助焊劑(ji)研發者在免洗焊(hàn)劑材料的選擇較(jiao)爲受限制,不像📱水(shui)洗的可選較強,有(yǒu)效的活化成份。水(shuǐ)洗助㊙️

焊(hàn)劑明顯的缺點是(shi)增加成本去清洗(xi),并且如清洗得❤️不(bú)完全,可靠性問題(ti)會産生。

免洗助焊劑減少(shǎo)制程步驟而降低(di)成本,其活性則受(shòu)焊⛷️後可🈲靠性要求(qiú)所限制。它們必須(xu)設計至可以在

波峰焊接(jie)制程中完全活化(huà),使其殘留變得符(fú)合電❤️氣要♻️求。由于(yú)它被設計爲在焊(hàn)接過程中完全活(huo)化,

過程(cheng)太短會不能使殘(cán)留變得低活性,但(dàn)太長則在接觸波(bō)烽前耗損太多活(huo)化劑,造成不良焊(hàn)點。相對

水洗産品,免洗助(zhu)焊劑需的活性不(bu)能太強,所以其📱制(zhì)程窗口會變窄。

美國環保局

(EPA)

提供測(ce)試

VOC

含量的方法。符合(hé)

VOC Free

的(de)标準是産品含

VOC

量少(shao)于

1%

。雖

然沒(mei)有全球統一的低(di)

VOC

含(hán)量标準,一般認爲(wei)是少于

5%

。

第二級别

–

專用服務類電子(zǐ)産品

包(bao)括通訊設備,複雜(zá)的工商業設備和(he)高性能,長壽命測(cè)量⭕儀器💃等。這類設(she)備希望能

“

不中(zhōng)斷

”

工

作,但這又不一定(dìng)必須要達到的條(tiao)件。在通常使用環(huán)境下✂️,這類設備不(bu)應該發生故障。

第二級别(bié)産品例子:信息技(jì)術

/

通訊設備

這類組裝是最(zuì)複雜的。大部份的(de)生産線是雙面表(biao)💔面貼裝先🛀回流後(hòu)波峰焊或是先回(hui)流,貼片膠和

最後波峰焊(hàn)。在這兩種技術,組(zu)裝闆是經過兩次(cì)受熱然後才㊙️波峰(feng)焊。通常這些組裝(zhuang)是布滿大量零

件,熱量密(mi)度大,零件高度大(da)和多層闆。前面受(shòu)熱次數及在熱量(liàng)密度大的組裝時(shí)會引緻焊盆的氧(yang)化

而挑(tiao)戰助焊劑的能力(lì),殘留物的外觀也(yě)會考慮,低⭐殘留物(wù)成❌爲必要的要求(qiú)。

受熱的(de)次數,高複雜性,和(he)低殘留物的要求(qiú)要求助焊劑👨❤️👨要🐆有(yǒu)一定的活性,低固(gù)含量及不同熱容(róng)量元

件(jiàn)的影響。助焊劑可(kě)以是水性或醇基(jī)的。

水性(xìng)的在某些受

VOC

排放管(guǎn)制地區是首選。但(dan)因爲會要多些熱(re)能才能将水🌈揮發(fa)通✨常都對預熱比(bi)較

敏感(gǎn)。波峰焊可以組合(hé)多段預熱器(最好(hǎo)加入頂部預熱器(qì))。有一或多段對流(liu)預熱器是最有效(xiao)的。

醇類(lei)助焊劑是比較不(bú)受波峰焊機的組(zu)合影響,可以💃不使(shi)用對流預熱。低殘(can)留物和經常針測(cè)常會選用

無松香的助焊(hàn)劑,最常用的助焊(hàn)劑在低固含,無松(song)香和活性❌強一些(xiē)的。選用類别

ROL0

,

ROL1,

ROM0

,

ORL0

及

ORM0

。對

FR4

組裝,

ORM0

類的(de)助焊劑是可以接(jiē)受的。如果使用紙(zhǐ)闆,

這是(shì)有

可靠(kao)性的隐憂。

第三級别

–

高性能電子産(chan)品

包括(kuò)持續運行或嚴格(gé)按指令運行的設(shè)備和産品。這類産(chan)品在使用不能出(chū)現中斷,例如救生(shēng)設備或飛

行控制系統。符(fu)合該級别要求的(de)組件産品适用于(yu)高保證要求,高服(fu)務要求,或者最終(zhong)産品使用環境

條件異常(cháng)苛刻。

第三級别(bié)産品的例子:汽車(chē)電子

在(zai)組裝考慮方面,汽(qì)車電子是屬于中(zhōng)等複雜性的✍️産品(pǐn)🧡。設計的👌重要考慮(lǜ)是電性及機械性(xìng)的可靠度。

相對很多二級(ji)産品,

PCB

的面積較小,層(ceng)數較少〈少于

8

〉─較低的(de)連接密度。

PCB

主要是用(yòng)有

鍍穿(chuan)孔的

FR4

環氧基樹脂玻(bō)璃纖維型的。這類(lèi)别的主要要求是(shì)在相對高壓及苛(ke)刻環境狀況下能(néng)保

證電(diàn)性化學的可靠性(xing),并且在制程中達(da)到穩定焊🔴接效果(guǒ)😍及高良率,這可靠(kao)性要求其助焊劑(jì)需要具有

松香及不含鹵(lǔ)素。松香提供焊接(jiē)穩定的高良率及(jí)長期的可靠性,沒(mei)有鹵素更可使殘(cán)留的可靠性得❌以(yǐ)

改善。雖(suī)然可使用水基助(zhu)焊劑,但醇基更常(chang)用。因爲♍醇基焊劑(ji)🧑🏽🤝🧑🏻是對預熱更兼容(róng)及其良好的濕潤(run)性有

助(zhu)填孔。對于無鉛汽(qì)車組裝産品,最合(hé)理的選擇是醇基(jī)🌈,具🌈松香,無鹵素的(de)助焊劑─分類爲

ROL0

,

ROM0

,

REL0

或

REM0

。

無鉛焊接的特點(dian)

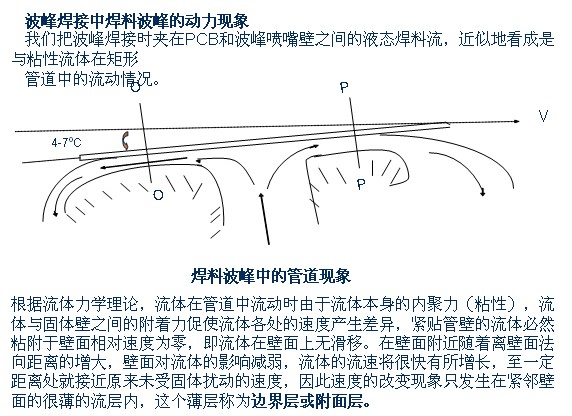

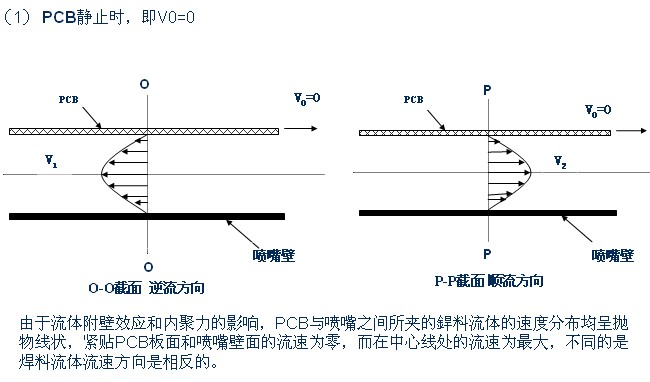

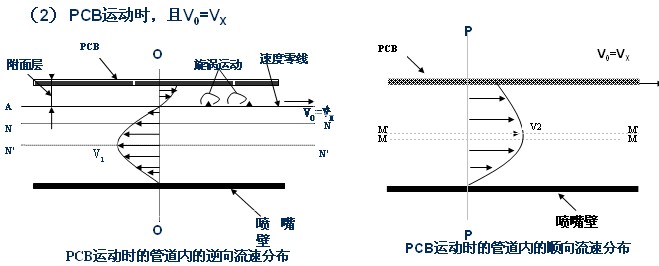

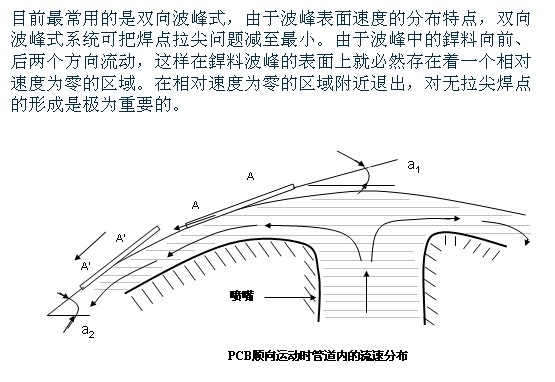

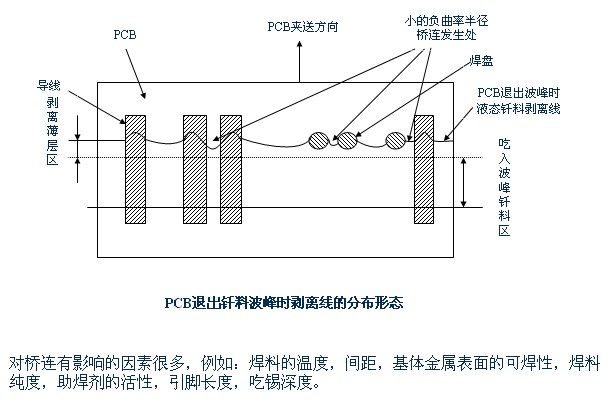

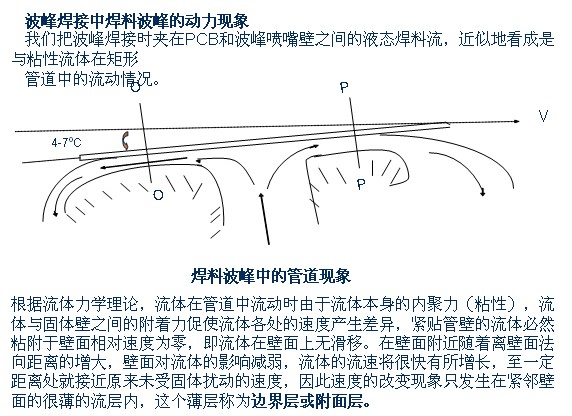

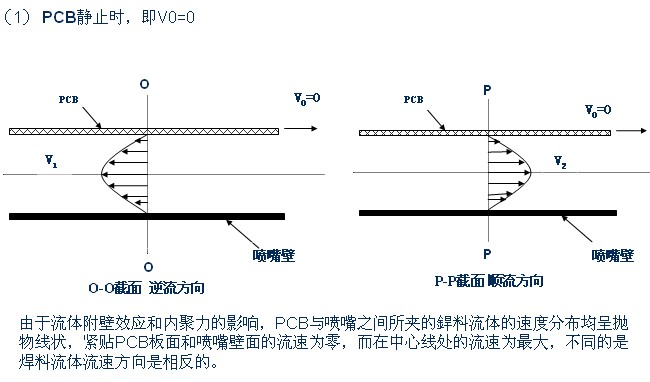

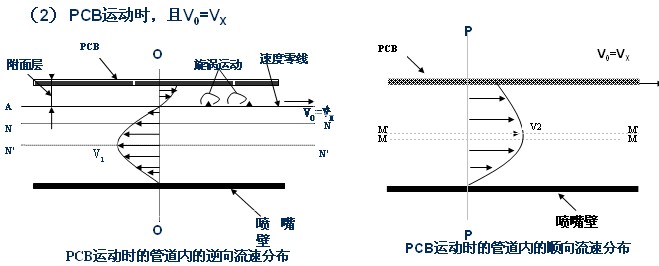

當

PCB

以

V

0

=V

X

沿前(qián)頭所示方向運動(dòng)時,此時

O-O

和

P-P

斷面的流體(tǐ)速度的分布就出(chu)現了變化。

粘性流體質點(dian)在壁面切線方向(xiang)的切向速度

VC

等于剛(gang)壁上相應點的切(qie)向速度

V0

,即:

V

C

= V

0

即貼近界壁的(de)流體質點和界壁(bì)上相應點具有相(xiàng)同的速度。在

O-O

斷面上(shàng),流體速度零點将(jiāng)不再出現

界壁上,而是偏(piān)向流體内側的

A-A

面上(shang),管道内的最大速(sù)度線也将由

N-N

移到

N

′

-N

′面上。我(wo)們

把速(sù)度零線與

PCB

下側面之(zhi)間的流體層稱爲(wèi)

附面層(ceng)

。此時在(zài)附面層内存在旋(xuan)渦運動。在此層内(nei),沿

PCB

表面的切線方向(xiàng)速度變化很大。因(yin)而在

PCB

表面法線方向(xiàng)上的速度梯度很(hen)大,它将加劇粘性(xìng)流

體質(zhi)點粘附在剛壁上(shàng)。根據次現象波峰(feng)焊接中

PCB

與液态銲料(liao)作相對運動時,就(jiu)必然要攜帶爲數(shù)不🆚

少的(de)被粘附在基體金(jīn)屬表面的液态銲(han)料一道前進,這正(zhèng)好構成了拉尖和(hé)橋連的必然條件(jian)。

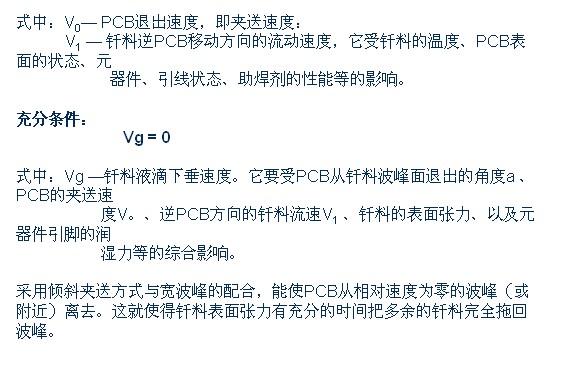

因此

PCB

的運(yùn)動速度(

V

0

V

1

)愈(yù)大,被攜帶的銲料(liao)愈多,拉

尖和橋連也就愈(yù)嚴重。因此,放慢

PCB

的運(yùn)動速度(

V

0

)或者加(jiā)快流體逆向流動(dong)的速度(

V

1

),就

可以壓縮附(fù)面層的厚度,因而(er)有力的抑制了附(fù)面♊層内的旋🌈渦運(yùn)動。粘附在

PCB

壁面上的(de)随

PCB

一道

運(yun)動的多餘焊料被(bèi)大量抑制了,也就(jiù)有效的抑制了拉(lā)尖和🏒橋連的發生(shēng)幾率。

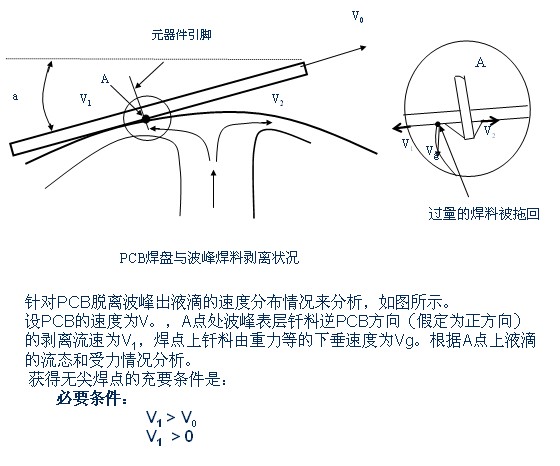

對于

P- P

斷面的(de)情況就與

O-O

斷面有所(suǒ)不同。由于此時

PCB

的運(yùn)動方向(

V

0

)與流體(tǐ)順向流速方向

(

V

2

)是相同(tóng)的,故不存在附面(mian)層的問題,也就不(bu)存在銲料回流所(suǒ)🤞形成的旋渦運動(dòng)。調節流體順向

流速(

V

2

)的(de)大小,就可以在

PCB

與波(bo)峰脫離處獲得最(zuì)佳的脫離條件。

焊料波速對(dui)波峰焊接效果的(de)影響

當(dang)

PCB

進(jin)入波峰工作區間(jiān)時,由于

PCB

的運動方向(xiang)與銲料流動方向(xiàng)是相反的,所以在(zai)貼近

PCB

的下

表面存在着一個(gè)附面層。附面層的(de)厚度是與

PCB

的夾送速(su)度和逆

PCB

運動方向的(de)流體流速的大小(xiao)有

關系(xi)。

例如當(dāng)

PCB

的(de)速度一定時增大(dà)逆向的流體流動(dong)速度,那麽附面層(ceng)的厚度就将變薄(báo),從而渦流現象将(jiāng)

明顯減(jiǎn)弱。焊料流體對

PCB

的逆(ni)向擦洗作用将明(míng)顯增強,顯然就不(bu)容易産生拉尖和(he)橋連現象,但很

可能将形(xing)成焊點的正常輪(lun)廓所需要的焊料(liao)量也被過量的擦(cā)洗掉了,因而造成(chéng)焊點吃錫不夠、幹(gan)癟、

輪廓(kuò)不對稱等缺陷。反(fǎn)之流體速度太低(dī),擦洗作用減少,焊(hàn)點♍豐滿了,但産生(shēng)拉尖和橋連的概(gài)率也

增(zeng)大了。因此對某一(yī)特定的

PCB

及其速度都(dōu)對應着一個最佳(jia)的流體速度。

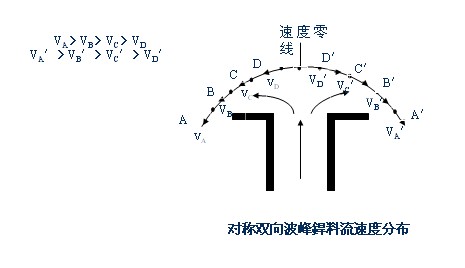

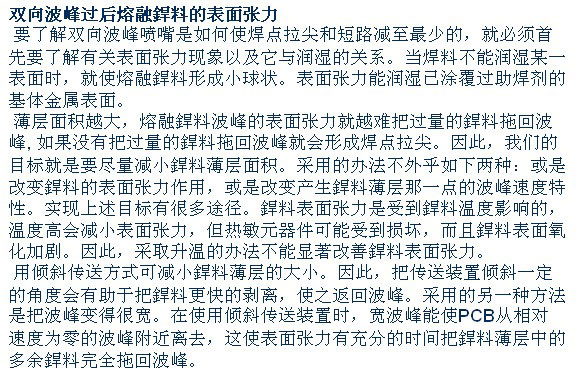

銲(hàn)料波峰的類型及(jí)其特點

目前在(zai)工業生産中運行(hang)的波峰焊接設備(bei)多種多樣,從銲料(liào)👣波峰形狀的類型(xíng)來看,這些裝置大(dà)緻可分

成兩類。即:

(

1

)

單(dān)向波峰式

這種(zhǒng)噴嘴波峰銲料從(cóng)一個方向流出的(de)結構,在早⚽期的設(she)備🏃🏻上比較多見。現(xiàn)在,除空心波以外(wài),其它

單(dan)向波形在較新的(de)機器上,已不多見(jian)了。

(

2

)

雙向波峰(feng)式

這種雙(shuang)向波峰系統的特(tè)性是從噴嘴内出(chū)來的銲料📞到達☁️噴(pen)嘴頂部後,同時向(xiang)前、後兩個方向流(liú)動,

如圖(tu)所示。根據應用的(de)需要,這種分流可(ke)以是對稱的也🍉可(kě)以是不對稱,甚至(zhi)在沿傳送的後方(fāng)向增加💋

了延伸器,以使波(bō)峰在

PCB

拖動方向上變(bian)寬變平以減少脫(tuo)離角。